我国广泛使用的往复走丝电火花线切割机床中, 工作台驱动单元大多采用步进电机系统。由于步进电机自身的原因, 使往复走丝电火花线切割机床加工精度、运行速度与性能的提高受到较大影响,抑制了其发展。伺服电机的应用, 可使机床在加工精度、运行速度及加工过程控制方面有较大的提升空间。

1 步进电机系统与交流伺服电机系统的差异

步进电机系统和交流伺服电机系统在往复走丝电火花线切割机床中的应用差异, 主要体现在控制分辨率、矩频特性、响应速度、运行平稳性及可靠性等方面。

( 1) 控制精度不同: 五相十拍混合式或反应式步进电机, 步矩角一般为0. 36; 而对于带17 位编码器的交流伺服电机, 如松下A4 系列, 脉冲分辨率为360/ 217= 9. 89 , 是步进电机的1/ 3 275。

( 2) 低频特性不同: 步进电机低频时易出现振动; 交流伺服电机具有共振抑制功能, 运转平稳, 无振动现象。

( 3) 矩频特性不同: 步进电机的输出力矩随转速的升高而下降, 较高转速时会急剧下降; 交流伺服电机在额定转速内是恒扭矩输出。

( 4) 过载能力不同: 步进电机无过载能力; 交流伺服电机过载能力强, 通常最大转矩为额定转矩的3 倍以上。

( 5) 运行性能不同: 步进电机为开环控制, 启动频率过高会出现堵转和丢步现象, 停止时易过冲; 交流伺服电机为闭环控制, 通过编码器来反馈信号, 进行位置环和速度环控制, 无过冲和丢步, 提高了控制精度。

( 6) 速度响应性能不同: 步进电机响应慢; 交流伺服电机响应快, 一般是步进的百分之几, 最大移动速度是步进电机的数十倍, 甚至更高。

( 7) 和工作台丝杠的联结方式不同: 步进电机由于本身转矩和分辨率的限制, 多少采用齿轮联结 ( 细分电机除外) ; 交流伺服电机往往直联, 减少了传动误差和传动噪声。

( 8) 螺距补偿: 步进电机由于没有状态的反馈信号和反应速度慢, 不好补偿; 交流伺服电机由于有编码器且反应速度快, 可方便地进行螺距补偿, 提高定位精度和重复定位精度。由于定位精度和重复定位精度高, 提高了多次修刀切割后的精度, 并降低了表面粗糙度值, 方便精确地处理拐角。

2 交流伺服电机驱动系统的选择、控制及其参数整定方法

经过对多家交流伺服电机驱动系统的实际应用比较, 松下公司的交流伺服电机及其驱动系统在运行性能和可靠性方面较突出, 特别是其抗干扰能力较强, 可承受电火花放电环境下较强的电磁骚扰。在本公司中高档往复走丝电火花线切割机床中得到较好的应用。

2. 1 交流伺服电机的选择

由于电火花线切割加工是放电加工, 无切削力, 再加上伺服电机的过载能力强, 所以在选择伺服电机功率扭矩的时候, 可从工作台面的重量、负载承重、导轨的形式( 决定摩擦系数) 、最大运动速度等方面计算考虑。根据计算并结合实际使用情况来看,一般DK7763 以下的机床选择750 W 足够了( 以松下A4 系列为例) , 以中惯量、三相电机为好, 额定转矩大于2. 4 Nm, 最大转矩大于7. 1 Nm。

2. 2 交流伺服电机的控制

( 1) 控制模式

交流伺服电机驱动器一般有3 种控制模式: 位置控制、速度控制、转矩控制。电火花线切割机床一般采用位置控制。

( 2) 指令控制方式

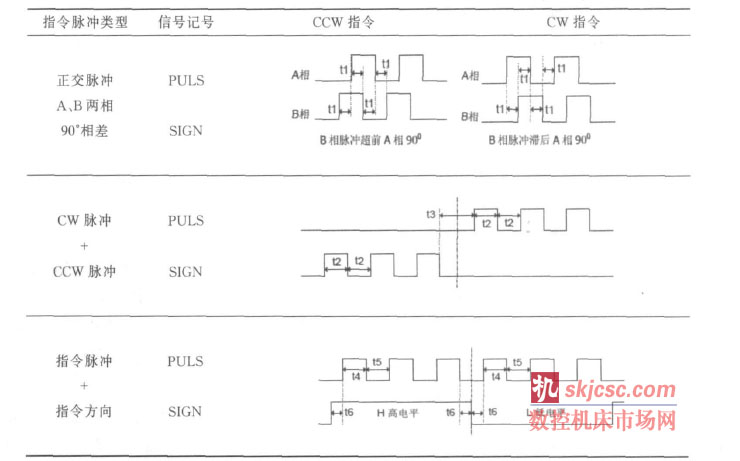

交流伺服电机驱动器的指令控制方式一般有3种, 分别是: AB 正交脉冲型、正转脉冲+ 反转脉冲、指令脉冲+ 指令方向( 表1) 。

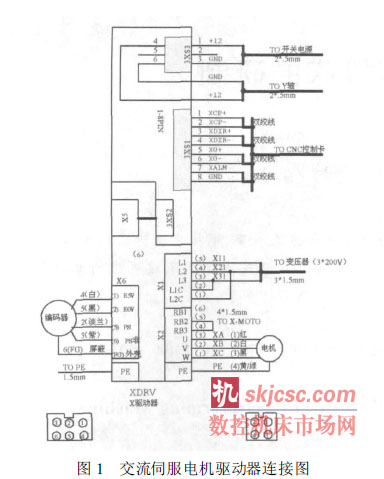

根据往复走丝电火花线切割机床的控制特点,大多选用指令脉冲+ 指令方向类型的控制方式。由计算机内置的控制卡发出脉冲和方向信号, 控制电机正反转和转动的速度、移动量的大小, 从而使驱动工作台按加工要求移动。如图1 所示, 依次连接好伺服驱动器到伺服电机的动力线, 伺服驱动器的U、V、W 对应伺服电机插头的A、B 、C , 相序不能错, 否则通电时电机会生故障报警; 确认伺服驱动器和电机编码器连接正确; 确认伺服驱动器和计算机控制卡信号连接正确。为了提高可靠性, 建议电机编码器线要直达驱动器插头, 中间不要有过渡连接。为了输入电压的匹配和抗干扰, 建议使用380 V/ 200 V 的三相伺服变压器。

( 4) 参数的正确设置在正确连线的情况下, 伺服控制系统能否正常工作, 参数设置至关重要。特别是刚性( 惯量比) 、位置环增益、速度环增益、电子齿轮比、速度环积分时间常数。在不振动和不啸叫的情况, 尽量提高位置环增益和惯量比。位置环相关参数的调整对加工精度影响较大, 速度环相关参数的调整对加工表面粗糙

度影响较大。由于它直接影响到伺服电机的响应性,调整时一般名牌驱动器都有调试软件, 通过调试软件可动态调整, 使相关参数的波形达到满意的结果。

以松下A4 系列电机为例: 首先将自动调整功能参数Pr21 设为有效, 自适应滤波器模式Pr23 设为有效, 设置好电子齿轮比, 刚性设置一般根据机械联结方式先取最小值设定, 设好后便可进行粗调。先慢速、后快速来回移动运动轴。如性能稳定, 把刚性值参数加大一级, 再往复移动, 重复以上步骤; 逐步增大机械刚性设置值, 一直到电机产生异常的响声或振动为止, 此时再将数据减小一级, 所设定的值保存到伺服放大器E2PROM 中去。如刚性调不上去,首先应考虑机械上有无安装问题, 如弹性联轴器安装是否到位、是否扭紧, 然后再检查和设置好陷波频率和陷波深度, 陷波频率设置时可将数据从1500逐渐向小设定, 每次减少100, 看是否有效, 深度一般为2~ 3。调整正常后, 再将实时自动增益PR21设置为0。如停止时电机出现共振嗡嗡声, 可适当减少第一位置环增益和第一速度环增益20~ 40, 减少积分时间常数10~ 20, 进行精调。直到运行和停止平稳、无振动、无嗡嗡声。通过调试软件还可看到, 运行电流不超过额定电流的40 %及输出力矩等参数。

3 性能检测

3. 1 脉冲数检测

参数正确设置后, 让计算机发出一串脉冲( 一般工作台传动丝杠的螺距为4 mm, 每个指令脉冲工作台移动1 m) , 看从电机编码器反馈来的脉冲数是否为计算机发出的脉冲数, 多了或少了都有问题。如果是有规律的变化, 往往是电子齿轮比设置有误;相差不多, 往往是干扰问题, 应检查电机和放大器的接线是否正确, 特别是屏蔽线要接好。要接地线, 且要用一点接地; 动力线和编码器反馈线尽量短, 编码器线中间不要有过渡连接, 直接从电机连到驱动器,且尽量不在一个走线槽内, 不要一起扎捆; 计算机到驱动器的连线要短, 且用双绞线或网线; 和高频电源尽量分开; 提供给驱动器的12 V电源电压要稳定。

3. 2 定位性能检测

类似于重复定位精度的检测, 用读数显微镜或激光干涉仪在某一定点来回10 mm 数次, 看定位误差。有些性能差的交流伺服定位误差大, 且不稳定。

3. 3 负载能力检测

在工作台面上均匀放上规定的负载重量, 快速运动工作台检查移动情况, 看电流是否过载。

4 使用效果

根据在本公司DK7750 电火花线切割机床上的实际使用经验, 设计往复走丝电火花线切割用的交流伺服放大器控制电路, 选用松下A4 交流伺服电机和放大器。经检测: 双向定位精度< 0. 01 mm, 单向重复定位精度< 0. 005 mm, 一刀切割对边28 mm的八角, 纵剖面上的尺寸偏差< 0. 009 mm; 横剖面上的尺寸偏差< 0. 012 mm, 表面粗糙度值Ra < 1. 9m; 割一修二后纵剖面上的尺寸偏差< 0. 008 mm;横剖面上的尺寸偏差< 0. 010 mm, 表面粗糙度值Ra< 1. 0 m; 加工200 300 四孔( 孔径30 mm) 一致性尺寸误差< 0. 005 mm/ 0. 008 mm, 绝对尺寸误差< 0. 009 mm, 跳步精度高。

该系列产品试制成功且投入批量生产以来, 在航空、航天、军工、电子等领域得到了广泛的应用, 取得了理想的结果。

5 结语

往复走丝电火花线切割机床工作台驱动单元采用交流伺服电机驱动, 在控制分辨率、矩频特性、响应速度、运行平稳性等动态性能方面优于步进电机系统。使用交流伺服电机驱动系统, 可有效提高往复走丝电火花线切割机床的定位精度和加工过程的动态性能。